Manufacturing and Process

製造と工程

ステンレス加工を手がけて約65年、ステンレスモニュメント、オブジェ、ブランド等を経て

その技術を集約して40年のオーダーメイドキッチン

- HOME >

- マツオカのオーダーメイド >

- 製造と工程

製造と工程

オーダーキッチンを製作する松岡製作所が、ステンレスワークトップとオーダー家具などの製作の流れをお伝えします。

私たちスタッフが、日々キッチンに、家具に、どのように向き合っているのか――。少しでもお客様に知っていただきたいと思います。そこには匠の職人のどこにも負けないワザがあります。住まいをもっと自由に、もっと豊かにするオーダーメイドを、ぜひご検討ください。

ステンレスワークトップ・シンク製作の流れ

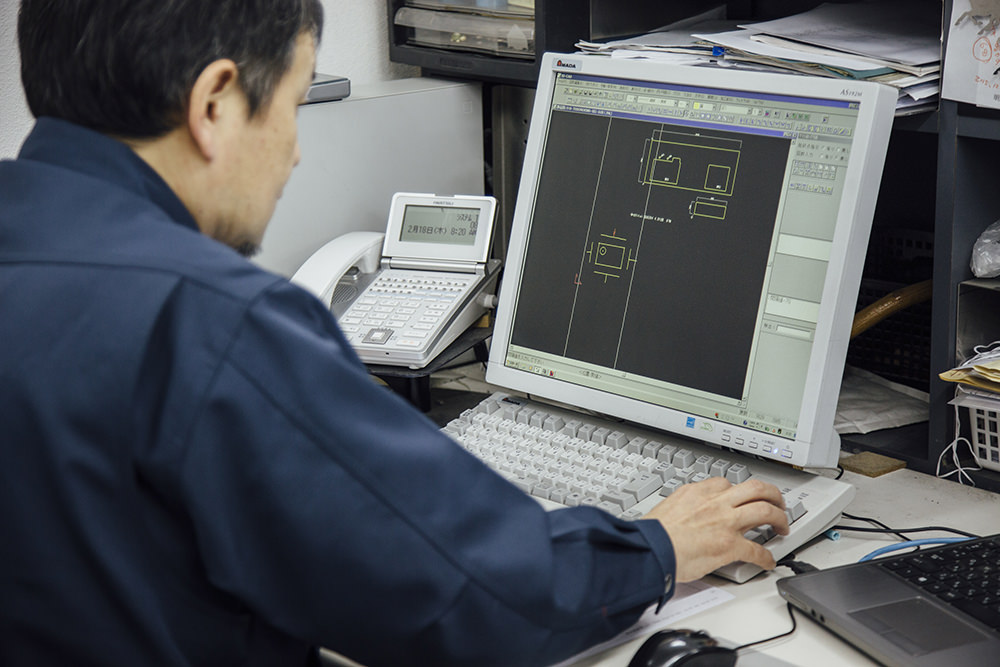

- STEP1.プログラミング 豊富な知識を持つプログラマーが展開図を作成

-

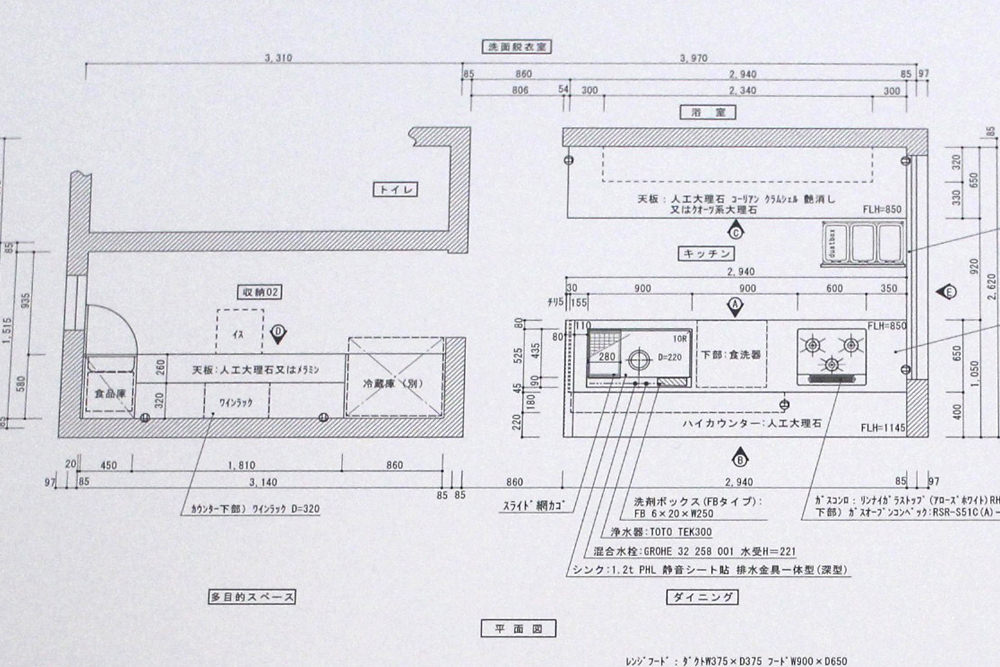

お客様からのご要望をもとに、表面仕上げ、寸法を決定し、CADで展開図を作成します。展開図の作成にはシンクの勾配はもちろん、折り曲げ、溶接、研磨といった今後の工程も想定し、反映しなければならないため、幅広い知識を持つ熟練のプログラマーが担当。その後、作成したデータを高精度加工が可能な複合マシン(レーザー加工機)に入力します。

▲担当営業がご要望を丁寧にお伺いし、お客様に合ったプランを作成します。

▲担当営業がご要望を丁寧にお伺いし、お客様に合ったプランを作成します。

▲フルオーダーだからこそ、デザインも自由自在。

▲フルオーダーだからこそ、デザインも自由自在。 ▲プログラマーがCADを使用し、展開図を作成。

▲プログラマーがCADを使用し、展開図を作成。

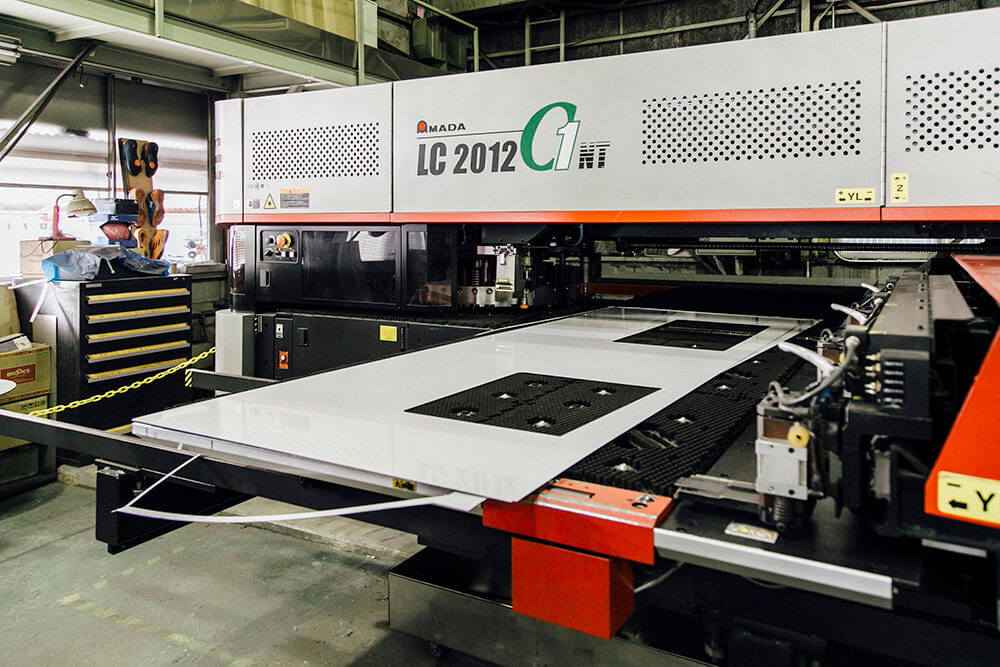

- STEP2.レーザー加工 高精度なレーザー加工機により、素材を切断・加工

-

入力されたデータをもとに、高精度なレーザー加工機でシンクや天板などの材料となる板をカットしていきます。レーザー加工機によってカットされた材料は、職人によってバリ取り・キズの有無のチェックを入念に行った後、次の工程へ。さらに、細かいパーツも、選別された端材を活用し、効率よくカットしていきます。

▲タッピング加工機能も搭載されているレーザー加工機。(AMADA

LC-2012C1 NT)

▲タッピング加工機能も搭載されているレーザー加工機。(AMADA

LC-2012C1 NT)

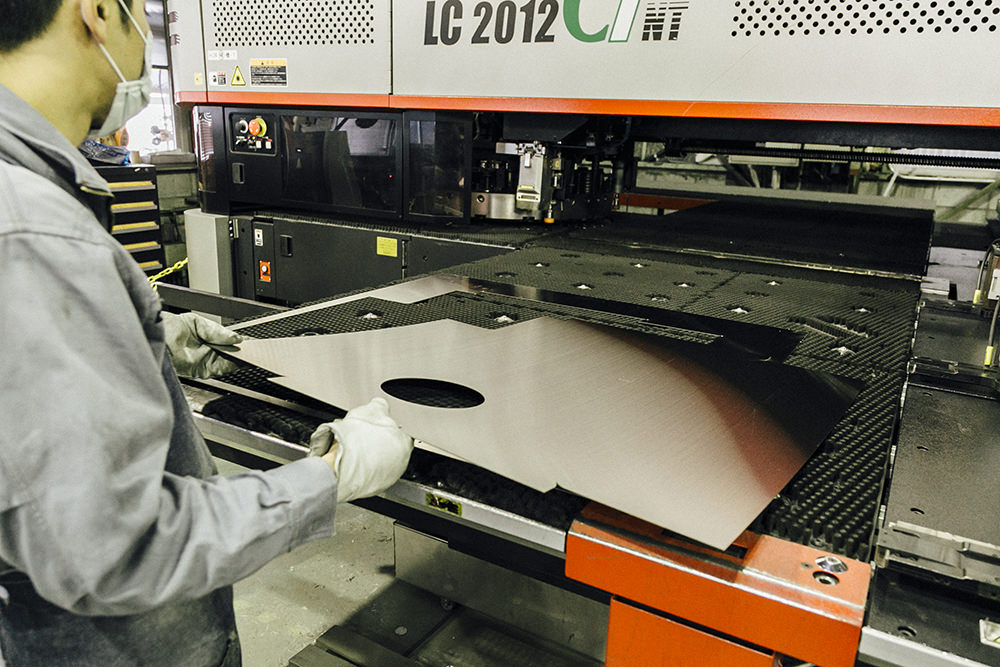

▲主に4×8板、5×10板を使用し、材料をカット。上記写真は天板用の材料。

▲主に4×8板、5×10板を使用し、材料をカット。上記写真は天板用の材料。

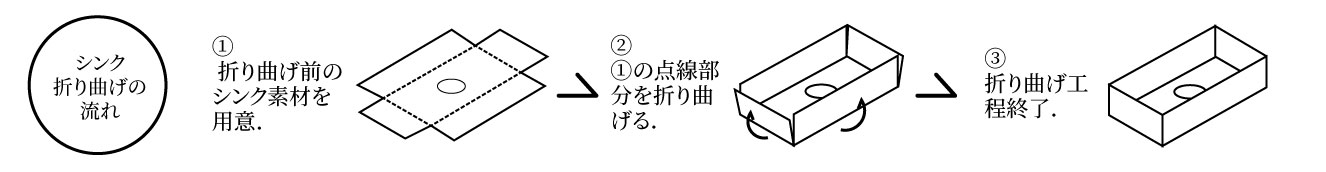

▲シンク用にカットされた材料。折り曲げ前は、凧型の形状になっています。

▲シンク用にカットされた材料。折り曲げ前は、凧型の形状になっています。

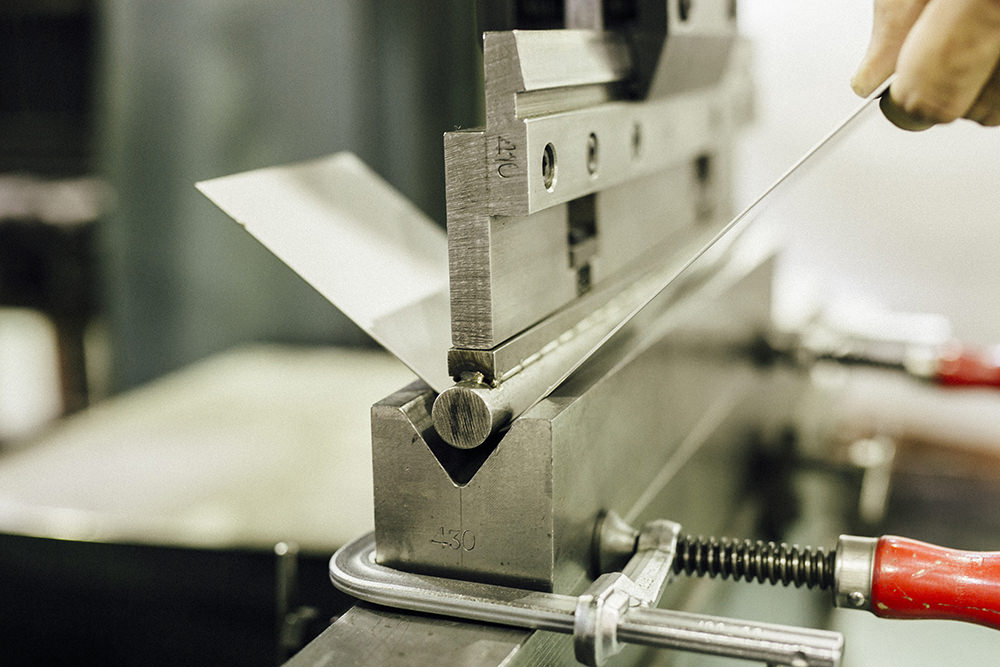

- STEP3. 折り曲げ加工

-

カット後の板を曲げ、丸みやエッジを加えることで、平面から立体へと加工し、そこに新たな表情を生み出す折り曲げ加工。ステンレスの特性を知り尽くした職人が様々な金型を使い分け、ベンディングマシン(プレスブレーキ)で自由自在に加工していきます。

▲プレスブレーキ(AMDA

HG-2204)

▲プレスブレーキ(AMDA

HG-2204)

▲プレスブレーキにより、折り曲げられた素材。

▲プレスブレーキにより、折り曲げられた素材。

▲商品の形状や寸法に合わせ、様々な金型を選択。

▲商品の形状や寸法に合わせ、様々な金型を選択。

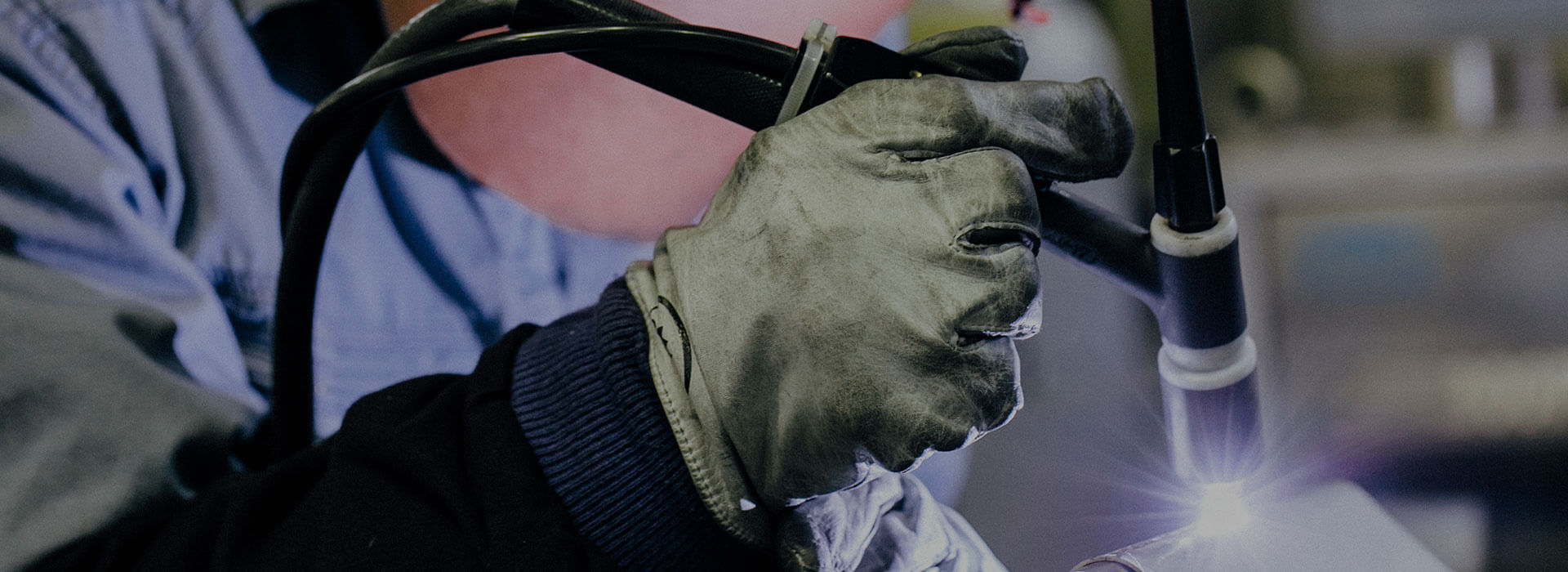

- STEP4. 溶接・高度な溶接で、形づくる

-

ステンレスの溶接には高度な技術が求められます。特に、天板との接合は職人の腕が試されるもの。完成度を左右する工程をクリアするため、接合後も歪みなどがないか、入念にチェック。職人の手仕事だからこそ、機械では生み出せない形状も形にすることが可能です。

▲高度な技術を要するシンク角の溶接。

▲高度な技術を要するシンク角の溶接。

▲溶接後のシンクを叩き、整形していく。

▲溶接後のシンクを叩き、整形していく。

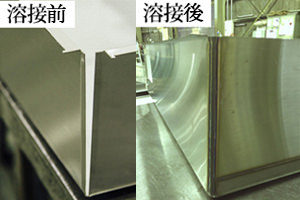

▲溶接前のシンクと、溶接後のシンク。

▲溶接前のシンクと、溶接後のシンク。

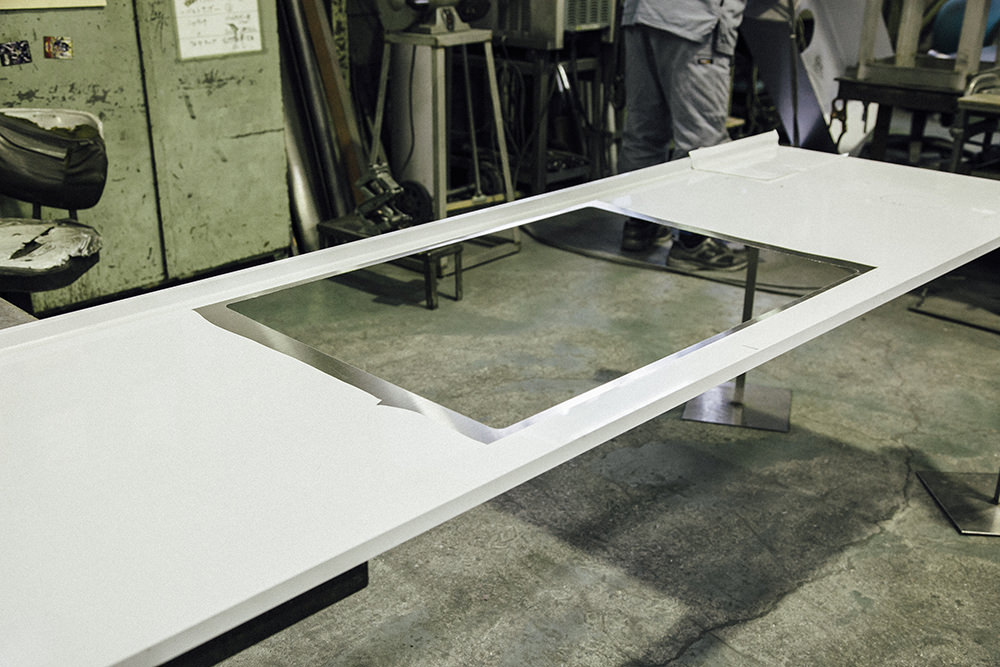

▲シンク接合前の天板。

▲シンク接合前の天板。

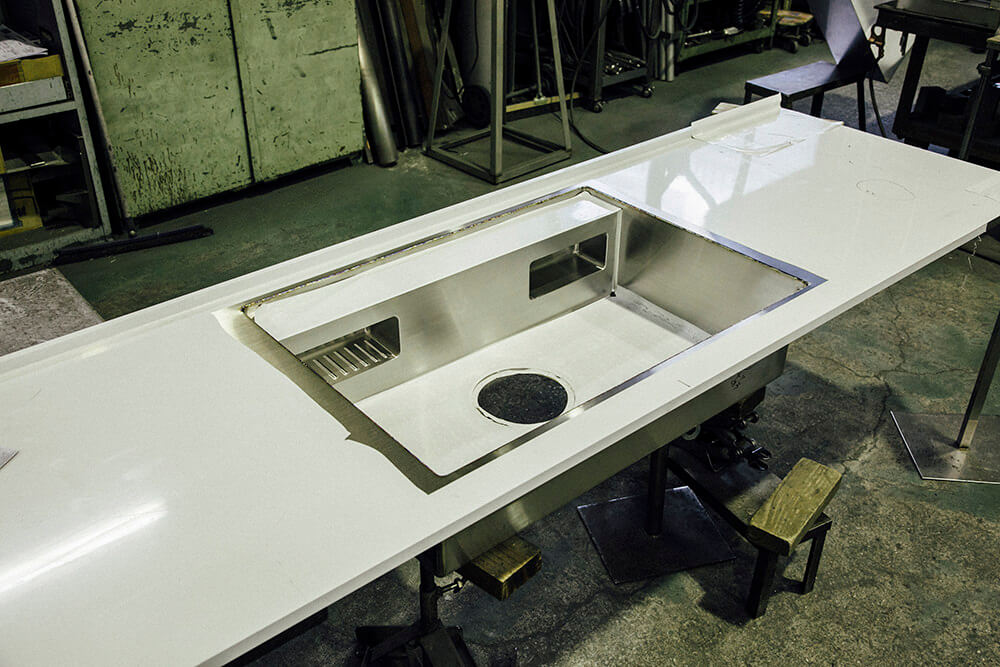

▲溶接によって、シンクと天板を接合する。

▲溶接によって、シンクと天板を接合する。

▲溶接前のシンクと、溶接後のシンク。

▲溶接前のシンクと、溶接後のシンク。

- STEP5. 美しさを生み出す、磨きの技術

-

溶接・接合箇所を研磨することにより、“継ぎ目”を無くし、美しく仕上げます。長年の経験で培ってきた熟練の技を持つ職人たちが、数々の工程を重ね、確かな目と繊細な指先で一品ずつ丁寧にチェック。この工程を経で“MATSUOKA”の商品は完成します。

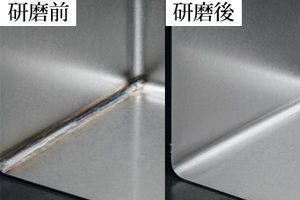

▲シンクの溶接部分を研磨し、“継ぎ目”を無くす。

▲シンクの溶接部分を研磨し、“継ぎ目”を無くす。

▲天板とシンクの接合箇所を研磨。溶接跡を削ると同時に、角のアールを研磨します。

▲天板とシンクの接合箇所を研磨。溶接跡を削ると同時に、角のアールを研磨します。

▲研磨した後に手作業で表面仕上げを行い、“継ぎ目”の無い自然な仕上がりに。

▲研磨した後に手作業で表面仕上げを行い、“継ぎ目”の無い自然な仕上がりに。

- STEP6. 木下地を貼り、完成

-

▲木下地を貼る様子。

▲木下地を貼る様子。

▲完成。

▲完成。

キッチンキャビネット・オーダー家具などの製作の流れ

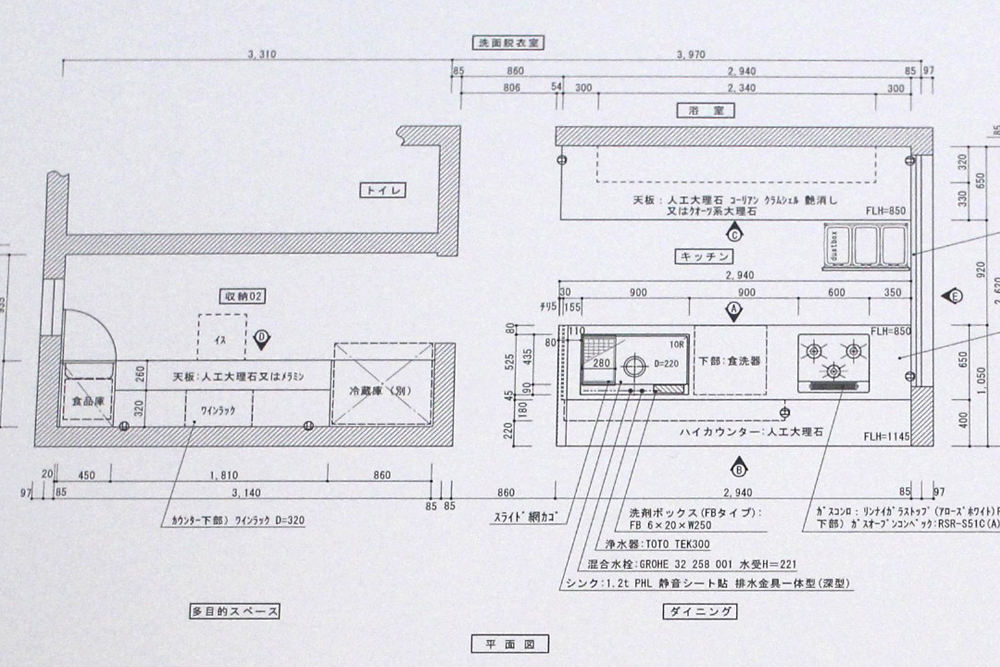

- STEP1. 図面作成 幅広い知識を持つプランナーが展開図を作成

-

お客様からのご要望をもとに、材質やデザイン、寸法などを決定し、CADで展開図を作成します。展開図の作成には、取り付け時の収まりや製作工程など、幅広い知識が求められるため、熟練のプランナーが担当。永く快適にお使いいただける製品をめざし、細部にまでこだわったプランニングを行います。

▲フルオーダーだからこそ、デザインも自由自在。

▲フルオーダーだからこそ、デザインも自由自在。

▲担当営業が、ご要望を丁寧にお伺いし、お客様に合ったプランを作成します。

▲担当営業が、ご要望を丁寧にお伺いし、お客様に合ったプランを作成します。

- STEP2.木取り 原材料となる板材から、部材を切り出す

-

原材料となる板材から、部材を切り出す作業を「木取り」と言います。この工程では、一枚一枚の板が持つ個性を見極めながら、加工がしやすい寸法にカットしていきます。

▲木取りの作業。

▲木取りの作業。

▲切り出された部材。

▲切り出された部材。

- STEP3.芯組み 見えない部分にもこだわり、芯材を組む

-

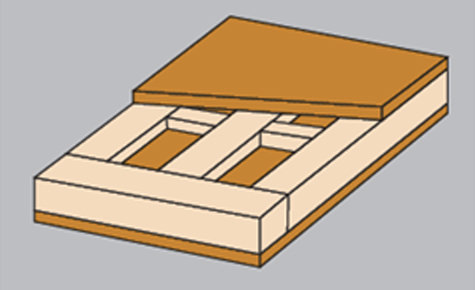

家具の基礎となる「骨組み」を製作する芯組み。フラッシュ構造の場合、当社では主にLVL(積層材)を使用します。芯組みは、釘を打つ位置や強度などを考えて製作するため、職人の腕が求められる重要な工程です。最終的には化粧板で隠れるため、お客様からは見えない部分になりますが、一切妥協はできません。

▲芯組みの様子。

▲芯組みの様子。

▲フラッシュ構造。

▲フラッシュ構造。

- STEP4.プレス ご希望の化粧板を、芯材に圧着する

-

芯材で枠組みを組んだ骨組みと、寸法に合わせてカットした化粧板を接着材で貼り合わせる「プレス」。化粧板と骨組みが圧縮接着され、一枚の表情あるパネルになります。

▲芯材に、接着剤を塗る。

▲芯材に、接着剤を塗る。

▲プレスで、化粧板と骨組みを圧縮接着する。

▲プレスで、化粧板と骨組みを圧縮接着する。

- STEP5.加工 プレスで製作したパネルを加工していく

-

完成したパネルは直角を出すため、端を5~10mm程度切り落とします。その後、正確な図面どおりの寸法にカット。金物などを取り付ける際に必要な穴開けや切り込み加工を行います。また、小口なども仕上げ材を貼り、仕上げていきます。

▲パネルソーでパネルをカット。

▲パネルソーでパネルをカット。

▲金物を取り付けるための加工。

▲金物を取り付けるための加工。

- STEP6.組立 平面から立体に、形づくる

-

STEP5で加工したパネルを組み立て、一つひとつ箱状に組み立てていきます。その後、組み立てた箱をジョイントしていくことで、家具の形ができあがります。塗装がない場合は、最終の工程となりますので、寸法はもちろん、レベルなども確認しながら微調整を繰り返していきます。

▲家具の組立作業。

▲家具の組立作業。

▲引き出しの組立作業。

▲引き出しの組立作業。

- STEP7.塗装 お客様のご要望に合わせ、色合いを作り出す

-

塗装は、家具全体の印象を大きく左右する大切な工程です。無数にある塗料の中から、お客様のご要望に合うベストなものをセレクトして塗装。職人が一つひとつの色合いを確認しながら、丁寧に仕上げていきます。

▲数多くある塗料から、職人が色を生み出していく。

▲数多くある塗料から、職人が色を生み出していく。

▲家具の印象を左右する塗装。

▲家具の印象を左右する塗装。

- STEP8.完成 最終チェックを行った後、完成

-

寸法などの最終チェックのため、職人の手によって一度仮組みを行います。この工程を経て、MATSUOKAの製品は完成します。

▲家具の仮組みの様子。

▲家具の仮組みの様子。

▲完成

▲完成

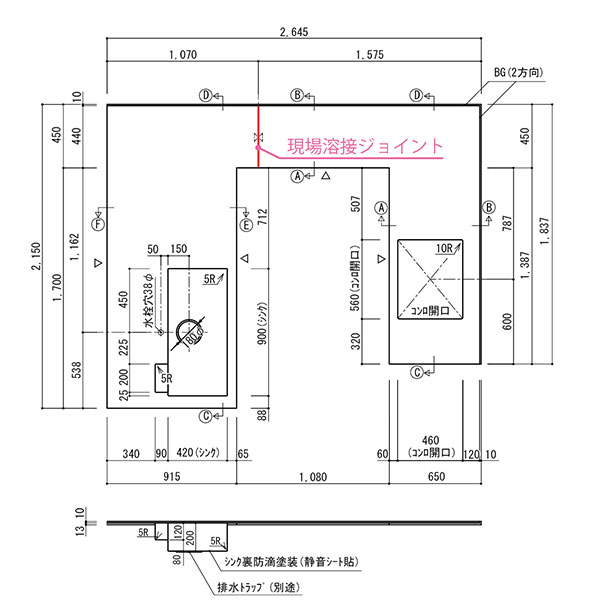

大きくて搬入ができないワークトップは分別して現場で溶接し、綱ぎ目のない一体タイプにできます

|

①溶接前 | ②溶接後の手直し |

|

②溶接後の手直し |  |

| ③一回目研磨 | ④最終研磨後 | |

|

④最終研磨後 |  |

▲どこで繋いだのか分からなくなります。